Usinages complets et productivité maximalisée

Les machines de type « Mill/Turn » sont très rentables. Elles sont capables de combiner des opérations de tournage et de fraisage et permettent ainsi d’usiner des pièces complexes en une seule prise. Par contre, l’utilisation de ces machines ne nécessite pas uniquement du personnel spécialisé et bien formé mais, également, un logiciel de CFAO adapté permettant la simulation et la synchronisation de différentes étapes d’usinage au moment de la création du programme sur l’ordinateur.

Les raisons du succès des « Mill/Turn » sont évidentes. La possibilité d’usiner les pièces en une seule prise réduit fortement les temps de préparation. Car, souvent, les temps de préparation génèrent des coûts considérables, notamment lors de la production de très petites séries. De plus, l’usinage « Mill/Turn » est garant d’une plus grande précision car il n’est plus nécessaire de changer la prise des pièces lors des différentes étapes d’usinage. Ce sont donc ces deux facteurs qui se transforment en avantage par rapport à la concurrence pour beaucoup de petits sous-traitants qui produisent des pièces très complexes dans de petites séries, de 1 à 100 pièces.

La nécessité d’un logiciel CFAO

L’achat de centres d’usinage complets et modernes signifie, pour beaucoup de sociétés, un grand défi à plusieurs niveaux : Tout d’abord les machines de type « Mill/Turn » sont très chères et doivent, de préférence pour les rentabiliser, fonctionner 24 heures sur 24. C’est la principale raison d’abandon de la programmation directement sur la machine. De plus, les machines sont souvent équipées de directeur de commande moderne que les utilisateurs ne connaissent pas parfaitement. Mais surtout la complexité de l’usinage multiaxes avec 2 broches rend impossible le calcul de tête des différentes opérations. Un système de CFAO est donc indispensable pour l’utilisation efficace de ces machines modernes.

Souvent les sociétés achètent d’abord la machine et se rendent compte après qu’il faut investir également dans un système de programmation : « Il n’y a pas très longtemps, je discutais avec un prospect qui programme sa machine Index G160 avec un éditeur de texte. Vu qu’il ne peut pas simuler ses programmes, les temps de préparation de machine vont jusqu’à 80h en fonction des pièces. Pour des petites séries c’est mortel », confirme Dirk Heinemann, chef de produit chez Moldtech GmbH. La société Moldtech GmbH, dont le siège est à Salzkotten en Allemagne, a évolué d’une petite structure de 2 personnes pour devenir le plus grand revendeur Européen de Missler Software.

Une autre raison pour l’utilisation d’une solution de CFAO est la diversification des parcs machines. Beaucoup de sociétés exploitent des machines de différents constructeurs et souhaitent utiliser la même solution CFAO pour tous les types et marques de machines-outils. De plus, un logiciel qui est neutre quand au type de machine a un autre avantage : le même programme peut-être utilisé sur différentes machines pour optimiser l’exploitation du parc machines. « TopSolid’Cam offre des fonctions pour transférer une pièce complètement programmée sur une autre machine et adapter l’usinage automatiquement », explique Heinemann. « Je n’ai pas besoin de changer le programme d’usinage, il suffit de l’adapter avec un autre post-processeur.

Compétences en tournage

Une des compétences clés d’un logiciel de CFAO pour l’usinage complet est sa capacité à réaliser les opérations de tournage aussi bien que les opérations de fraisage. Ceci n’est pas si normal que cela peut paraître : la plupart des solutions de FAO sont très fortes en fraisage, là ou se trouvent leurs racines. Missler Software par contre a développé ses compétences en tournage très tôt. Beaucoup d’utilisateurs de centres d’usinage se décident pour TopSolid’Cam grâce a ses très bonnes fonctions de tournage.

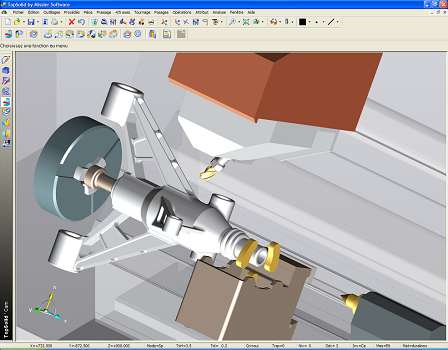

Avec TopSolid’Cam, les opérations de tournage peuvent être réalisées aussi facilement que les opérations de fraisage. La pièce est posée sur une machine virtuelle et le logiciel propose les cycles d’usinage adaptés. De plus, TopSolid indique quelles opérations peuvent être réalisées avec la machine choisie et lesquelles sont impossibles. Ceci différencie énormément TopSolid’Cam d’autres systèmes qui ont des solutions de simulation qui sont associées et non pas intégrées. Heinemann souligne : « Nous ne faisons pas de simulation de machine classique, nous programmons plutôt une machine virtuelle et pouvons donc vérifier le parcours outil lors de la programmation. » Un autre point fort du logiciel est la reconnaissance permanente de la géométrie du brut.

Environnement machine réaliste

La fiabilité de la simulation dépend directement des détails réalistes ou non de l’environnement de la machine. Malheureusement, les constructeurs de machines-outils ne mettent pas toujours des modèles 3D à disposition de leurs clients. Et si c’est le cas, ce sont souvent de simples géométries qui doivent être retravaillées au niveau cinématique. Ce travail minutieux est important avant de pouvoir utiliser un logiciel de FAO. Chez Moldtech les modèles machine font partie de chaque livraison de post-processeur.

C’est la qualité du post-processeur qui décide si la simulation de l’usinage correspond à ce qui ce passera réellement sur la machine. La création de post-processeurs performants impose une connaissance approfondie des machines-outils et des directeurs de commande utilisés. Moldtech collabore étroitement avec les constructeurs de machines-outil : « En fonction des directeurs de commande, il y a une multitude de possibilités de réglage, ce qui fait qu’un post-processeur qui marche très bien chez un client peut nous causer des problèmes chez un autre » explique Heinemann.

La représentation des outils est aussi importante que la représentation des machines-outils. Afin d’obtenir des résultats de simulation corrects, il faut que les outils soient représentés de la façon la plus réaliste possible. Les utilisateurs doivent être capables de représenter et gérer leurs outils réels et les trajectoires dans le système de FAO. D’après Heinemann, les fonctions de la base de données outils TopSolid’Tool sont très bonnes et suffisent entièrement pour satisfaire les besoins d’un utilisateur TopSolid classique. Au-delà, ils existent diverses interfaces avec des bases de données outils externes comme Walter TDM.

Maximalisation de la productivité

Lors de la simulation des opérations en « Mill/Turn », il ne s’agit pas uniquement d’éviter des collisions. En prenant en compte les contraintes de temps et de coûts, il est aussi important d’optimiser la synchronisation des opérations d’usinage au niveau des broches et des différents axes. En partant des valeurs qui se trouvent dans la base de données outils et des temps de changement d’outil, TopSolid’Cam calcule très précisément la durée de l’opération et représente graphiquement les séquences d’usinage. L’utilisateur peut déplacer les opérations interactivement afin d’obtenir une répartition équilibrée des outils. TopSolid’Cam le soutient en indiquant quand certaines opérations ne peut pas être déplacées parce que l’outil est déjà utilisé à un autre endroit.

Afin d’utiliser les machines de type « Mill/Turn » les plus efficacement possible, il faut donc réunir différents facteurs : des utilisateurs bien formés, des solutions de CFAO performantes, capables de simuler exactement les opérations d’usinage et le support de la part de l’éditeur du logiciel, qui connait le fonctionnement des différentes machines et qui est capable de représenter ce fonctionnement dans le logiciel et les post-processeurs.

Lorsque tous ces facteurs sont réunis, les utilisateurs réalisent des augmentations de productivité énormes, notamment pour l’usinage de pièces complexes en petite série.

A propos de Missler Software :

Depuis plus de 20 ans, la stratégie de Missler Software est de proposer une solution intégrée dédiée aux industries de la mécanique, du moule, du bois et de la tôlerie. En France et à l’étranger, Missler Software offre une solution complète avec un haut niveau de service. La conception totalement intégrée au processus de fabrication est désormais disponible pour chaque fabricant ou sous-traitant.

Grâce à sa technologie avancée, Missler Software connaît une forte croissance sur le marché global de la CFAO. Aujourd’hui, plus de 8000 entreprises dans le monde utilisent TopSolid.

Pour plus d’information, contactez info@topsolid.com ou visitez www.topsolid.fr

A propos de CG Tech :

CGTech, dont le siège social se situe à Irvine en Californie, est spécialisée dans l’édition de logiciels de simulation, de vérification, d’optimisation et d’analyse des programmes de machines-outils à commande numérique (CN) dédiées à la fabrication. Depuis 1988, le logiciel VERICUT®, produit phare de CGTech, est la référence en simulation des machines-outils CN et permet de détecter les erreurs, les collisions potentielles ou toute imperfection mais également d’optimiser les conditions de coupe. Fort d'un réseau mondial de distributeurs, le logiciel VERICUT est utilisé par des sociétés de toutes tailles, des universités/écoles et des agences gouvernementales.

Pour plus d’information, contactez info.france@cgtech.com ou visitez www.cgtech.com/fr

Si vous souhaitez soumettre un communiqué de presse, contactez l'équipe de MecaWeb.info.

En complément de notre communiqué, découvrez les nouvelles adresses du secteur de l'informatique

Si vous souhaitez diffuser un communiqué de presse, contactez l'équipe de MecaWeb.info.