LAG : l’atelier du rock chic sur le devant de la scène avec VISI Machining

LAG est un acteur majeur parmi les fabricants d’instruments de musique. Créée en 78 par Michel LAG Chavarria à Toulouse, elle a pris ses marques en 93, à Bédarieux, dans les collines de cette petite ville de l’Hérault. Depuis son rapprochement avec la puissante société Algam, distributeur n°1 Français de matériel de musique, le luthier apprécié par les musiciens de la région, est devenu, un fabricant de guitares reconnu dans le monde entier.

Des milliers de passionnés anonymes et des artistes du monde entier jouent sur LAG. Parmi eux, Kyo, Jean Felix et Francis Lalanne, Yael Naim, Pep’s, Keziah Jones, Jean Michel Jarre, Stéphane Sanseverino ou encore les guitaristes de Trust, de Motorhead ou de Cradle of Filth.

A la manufacture originelle, dans le Sud de la France, 14 personnes créent et construisent toutes les guitares LAG haut de gamme.

En France, ce sont exclusivement des modèles hauts de gamme. Dans les usines Chinoises et Coréennes sont produits des instruments de qualité à des prix plus compétitifs qui sont pensés, conçus et réalisés en prototype à Bédarieux. L’évolution de la marque vers de plus vastes marchés l’a conduit ces dernières années, à modifier ses méthodes de conception et de fabrication.

C’est sans compromis que la société a associé sa réputation de créateur de guitares très haut de gamme, spécialiste des essences rares, des finitions de luxe et des formes de rêve, avec les moyens nécessaires à la diminution des délais de lancement de nouveaux modèles.

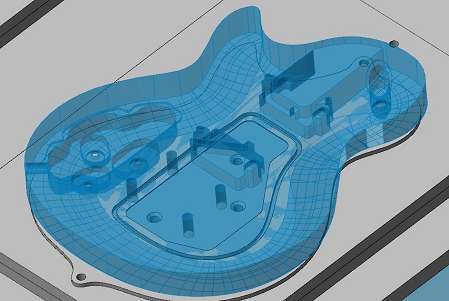

La société a investi dans une machine outil à commande numérique, permettant de réaliser l’usinage de plusieurs guitares en même temps et dans le logiciel VISI pour la conception et la fabrication de ses instruments.

Monsieur Etienne Réau a la responsabilité du service dédié commande numérique. Il a fait le choix de VISI pour des raisons techniques et économiques, recherchant un logiciel 2D et 3D intuitif et un fournisseur qui l’accompagne dans la phase de mise en œuvre de ces nouvelles méthodes de travail. Vero France a rapidement mis au point le post-processeur pour la machine fournie par le Créneau Industriel, a assuré une formation et conseillé M. Réau qui devait rapidement refaire les montages et créer les programmes d’usinage. Il précise : « notre objectif était d’augmenter nettement notre réactivité, à savoir être capable de faire des prototypes plus rapidement tout en maintenant le niveau de qualité et de créativité qui fait la renommée de notre société.

Pour maintenir la pièce de bois pendant l’usinage, nous utilisons des matrices dont la forme tient parfaitement compte de la celle de la guitare. Grâce à VISI nous pouvons facilement définir ce couple indissociable « matrices de maintien /pièce à usiner ».

Il faut aussi savoir que nous usinons maintenant, 4 corps et 4 manches en même temps sur notre défonceuse à commande numérique. Les temps de manutention sont par conséquent réduits et nous pouvons travailler en temps masqué sur d’autres opérations. »

Au bout d’un an et demi, 500 fichiers de programmes ont été réalisés et l’utilisation de VISI a profondément changé les méthodes de travail de la société.

En quelques heures, la conception est faite et le guitariste ou le service commercial peut immédiatement visualiser l’instrument. Dès lors, valider la proposition ou demander des modifications, se font de façon plus rigoureuse. Depuis l’acquisition d’une machine de prototypage rapide, il est même possible de voir la guitare usinée. VISI permet de modéliser n’importe quelles courbes ou sculptures, de faire facilement tous les raccords entre les surfaces et de lancer l’usinage sur la défonceuse ou la machine de prototypage. Les modifications de géométrie sont effectuées en quelques clics de souris.

Les guitares réalisées en Chine sont aussi conçues sur VISI. Puis, lorsque le prototype est validé, les plans sont fournis à l’usine chinoise.

Pour optimiser encore la production, M. Reau s’est également attaché à éviter les opérations de manutention. Les changements de série sont effectués plus rapidement et les magasins d’outils ont été uniformisés. Les fraises utilisées sont des fraises boules et non pas des outils spéciaux. Grâce au logiciel Visi et à la très bonne mise au point du post processeur, les programmes sont optimisés et la machine effectue des usinages 3D, efficaces et performants.

Sur le plan de la qualité, les résultats sont également intéressants. M. Reau commente : « les opérations d’ajustage nécessitent dorénavant moins de temps, grâce à la précision des usinages. Les surfaces gauches sont bonnes et l’état de surface régulier. Ce qui a pour conséquences directes, une diminution du temps passé en finition et des économies notables sur les matériaux abrasifs utilisés en ponçage, sans parler des avantages d’un point de vue écologique. »

Il conclut : « nous avons la chance de faire un métier rare et précieux. LAG a accumulé au fil des années un savoir faire considérable que nous avons réellement valorisé en utilisant des moyens de haute technologique. Nous pouvons répondre encore plus vite et mieux aux exigences des artistes, tout en étant économiquement attractifs. Non seulement, nous gardons toute notre raison d’être ici, à Bédarieux, mais prouvons au jour le jour, que nos méthodes de production sont en phase avec les ambitions internationales de la société. »

Plus sur LAG : www.lag.fr

Si vous souhaitez soumettre un communiqué de presse, contactez l'équipe de MecaWeb.info.

En complément de notre communiqué, découvrez les nouvelles adresses du secteur de l'informatique

Si vous souhaitez diffuser un communiqué de presse, contactez l'équipe de MecaWeb.info.